پی ال سی: قلب تپنده اتوماسیون صنعتی

کنترل کننده منطقی قابل برنامه ریزی یا PLC (Programmable Logic Controller) یکی از مهم ترین اجزای سیستم های اتوماسیون صنعتی است. این دستگاه که به عنوان مغز متفکر بسیاری از فرآیندهای صنعتی عمل می کند، نقش حیاتی در کنترل و نظارت بر ماشین آلات و فرآیندهای تولید دارد. در این مقاله، به بررسی جامع PLC، تاریخچه، ساختار، عملکرد، کاربردها و آینده آن خواهیم پرداخت.

تاریخچه PLC

تاریخچه PLC به اواخر دهه 1960 برمی گردد. قبل از ظهور PLC ها، کنترل فرآیندهای صنعتی عمدتاً با استفاده از رله های الکترومکانیکی انجام می شد. این سیستم ها پیچیده، حجیم و دشوار برای نگهداری و تغییر بودند.

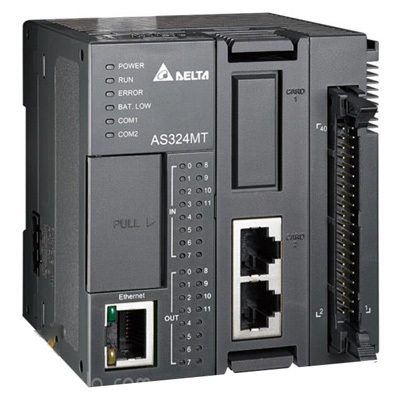

در سال 1968، شرکت جنرال موتورز از مهندسان خواست تا جایگزینی برای سیستم های کنترل رله ای طراحی کنند. این درخواست منجر به توسعه اولین PLC توسط شرکت Bedford Associates (بعداً Modicon) شد. این PLC اولیه، Modicon 084 نام داشت و به سرعت مورد استقبال صنایع قرار گرفت. از آن زمان تاکنون، PLC ها تکامل چشمگیری داشته اند و امروزه به عنوان یکی از ارکان اصلی اتوماسیون صنعتی شناخته می شوند. برای خرید پی ال سی به صفحه پی ال سی دلتا بروید.

ساختار PLC

یک PLC معمولی از چندین بخش اصلی تشکیل شده است:

1. واحد پردازش مرکزی (CPU): مغز PLC که وظیفه اجرای برنامه و پردازش داده ها را بر عهده دارد.

2. منبع تغذیه: تأمین کننده انرژی الکتریکی مورد نیاز برای عملکرد PLC.

3. ماژول های ورودی: دریافت کننده سیگنال های الکتریکی از سنسورها و سوئیچ های مختلف.

4. ماژول های خروجی: ارسال کننده فرمان های کنترلی به عملگرها مانند موتورها، شیرها و غیره.

5. حافظه: شامل حافظه برنامه (برای ذخیره برنامه کاربر) و حافظه داده (برای ذخیره متغیرها و داده های فرآیند).

6. واحد ارتباطی: برای برقراری ارتباط با سایر PLC ها، HMI ها و سیستم های کنترل بالادستی.

نحوه عملکرد PLC

عملکرد PLC را می توان در چند مرحله اصلی خلاصه کرد:

1. خواندن ورودی ها: PLC وضعیت تمام ورودی ها را می خواند و در حافظه ذخیره می کند.

2. اجرای برنامه: CPU برنامه ذخیره شده در حافظه را اجرا می کند. این برنامه شامل دستورالعمل هایی است که تعیین می کنند چگونه PLC باید به ورودی های مختلف پاسخ دهد.

3. به روزرسانی خروجی ها: بر اساس نتایج اجرای برنامه، PLC وضعیت خروجی ها را به روز می کند.

4. خانه داری: انجام وظایف داخلی مانند تشخیص خطا، ارتباطات و غیره.

5. تکرار چرخه: این فرآیند به طور مداوم تکرار می شود، معمولاً در کسری از ثانیه.

زبان های برنامه نویسی PLC

برنامه نویسی PLC معمولاً با استفاده از یکی از پنج زبان استاندارد تعریف شده در IEC 61131-3 انجام می شود:

1. Ladder Diagram (LD): یک زبان گرافیکی که شبیه به دیاگرام های مدار رله است.

2. Function Block Diagram (FBD): یک زبان گرافیکی که از بلوک های عملکردی استفاده می کند.

3. Structured Text (ST): یک زبان متنی سطح بالا شبیه به Pascal.

4. Instruction List (IL): یک زبان متنی سطح پایین شبیه به اسمبلی.

5. Sequential Function Chart (SFC): یک زبان گرافیکی برای توصیف توالی عملیات.

انتخاب زبان برنامه نویسی بستگی به پیچیدگی برنامه، ترجیح برنامه نویس و قابلیت های PLC دارد.

کاربردهای PLC

PLC ها در طیف وسیعی از صنایع و کاربردها مورد استفاده قرار می گیرند:

1. خطوط تولید و مونتاژ: کنترل ربات ها، نوار نقاله ها و ماشین آلات.

2. سیستم های HVAC: کنترل دما، رطوبت و تهویه در ساختمان ها.

3. صنایع فرآیندی: کنترل فرآیندهای شیمیایی، نفت و گاز و غذایی.

4. سیستم های حمل و نقل: کنترل ترافیک، سیستم های مترو و فرودگاه ها.

5. تصفیه آب و فاضلاب: کنترل پمپ ها، شیرها و فرآیندهای تصفیه.

6. تولید انرژی: کنترل نیروگاه ها و سیستم های انرژی تجدیدپذیر از جمله محصولات مورن سان.

7. صنایع خودروسازی: کنترل خطوط تولید و تست خودرو.

8. سیستم های ایمنی: کنترل سیستم های اعلام و اطفای حریق.

مزایای استفاده از PLC

PLC ها دارای مزایای متعددی هستند که آنها را به انتخابی ایده آل برای اتوماسیون صنعتی تبدیل کرده است:

1. انعطاف پذیری: امکان تغییر و به روزرسانی برنامه بدون تغییر در سخت افزار.

2. قابلیت اطمینان بالا: طراحی مقاوم برای کار در محیط های صنعتی سخت.

3. سرعت بالا: زمان پاسخ سریع برای کنترل فرآیندهای پیچیده.

4. ماژولار بودن: امکان گسترش و تغییر سیستم با افزودن یا حذف ماژول ها.

5. ارتباطات گسترده: قابلیت ارتباط با سایر سیستم ها و شبکه های صنعتی.

6. تشخیص و رفع خطا: قابلیت های پیشرفته برای شناسایی و رفع مشکلات.

7. کاهش هزینه ها: کاهش هزینه های نگهداری و افزایش بهره وری.

چالش ها و محدودیت های PLC

علیرغم مزایای فراوان، PLC ها با برخی چالش ها و محدودیت ها نیز روبرو هستند:

1. هزینه اولیه بالا: هزینه خرید و پیاده سازی سیستم PLC می تواند قابل توجه باشد.

2. نیاز به تخصص: برنامه نویسی و نگهداری PLC نیازمند دانش و مهارت تخصصی است.

3. محدودیت های پردازشی: در مقایسه با کامپیوترهای صنعتی، PLC ها قدرت پردازشی محدودتری دارند

4. امنیت سایبری: با افزایش اتصال به شبکه، PLC ها در معرض تهدیدات امنیتی قرار می گیرند.

5. استانداردسازی: علیرغم تلاش ها، هنوز استاندارد کاملاً یکپارچه ای برای PLC ها وجود ندارد.

آینده PLC

صنعت PLC همچنان در حال تکامل است و روندهای آینده شامل موارد زیر می شود:

1. یکپارچگی با هوش مصنوعی و یادگیری ماشین: افزودن قابلیت های پیش بینی و بهینه سازی.

2. اینترنت اشیاء صنعتی (IIoT): ادغام بیشتر PLC ها با سیستم های متصل و داده محور.

3. امنیت پیشرفته: توسعه مکانیزم های امنیتی قوی تر برای مقابله با تهدیدات سایبری.

4. مجازی سازی: استفاده از PLC های مجازی برای شبیه سازی و آزمایش مانند پی ال سی فتک

5. برنامه نویسی بصری پیشرفته: توسعه ابزارهای برنامه نویسی بصری قدرتمندتر و کاربرپسندتر.

6. یکپارچگی با سیستم های رباتیک پیشرفته: کنترل نسل جدید ربات های هوشمند و همکار.

انتخاب PLC مناسب

انتخاب PLC مناسب برای یک کاربرد خاص به عوامل مختلفی بستگی دارد:

1. تعداد ورودی/خروجی های مورد نیاز

2. نوع سیگنال های ورودی/خروجی (دیجیتال یا آنالوگ)

3. سرعت پردازش مورد نیاز

4. حجم حافظه مورد نیاز

5. نیازهای ارتباطی

6. محیط کاری (دما، رطوبت، ارتعاشات و غیره)

7. استانداردها و مقررات صنعتی

8. بودجه در دسترس

برخی از تولیدکنندگان مطرح PLC عبارتند از Siemens، Allen-Bradley، Schneider Electric، Omron و Mitsubishi.

نتیجه گیری

PLC ها نقش حیاتی در اتوماسیون صنعتی مدرن ایفا می کنند. این دستگاه های قدرتمند و انعطاف پذیر، با قابلیت کنترل دقیق و قابل اطمینان فرآیندهای پیچیده، به ابزاری ضروری در صنایع مختلف تبدیل شده اند. با پیشرفت فناوری، PLC ها همچنان تکامل می یابند و قابلیت های جدیدی را برای مقابله با چالش های آینده صنعت ارائه می دهند.

درک عمیق از اصول کار PLC، زبان های برنامه نویسی آن و کاربردهای مختلف آن، برای متخصصان اتوماسیون و مهندسان کنترل ضروری است. با توجه به روند رو به رشد اتوماسیون و دیجیتالی شدن صنایع، اهمیت PLC ها در سال های آینده همچنان افزایش خواهد یافت. در نهایت، PLC ها نه تنها ابزاری برای افزایش بهره وری و کارایی هستند، بلکه نقش مهمی در ایمنی، کیفیت و پایداری فرآیندهای صنعتی ایفا می کنند.