مستربچ چیست و چرا اهمیت دارد؟

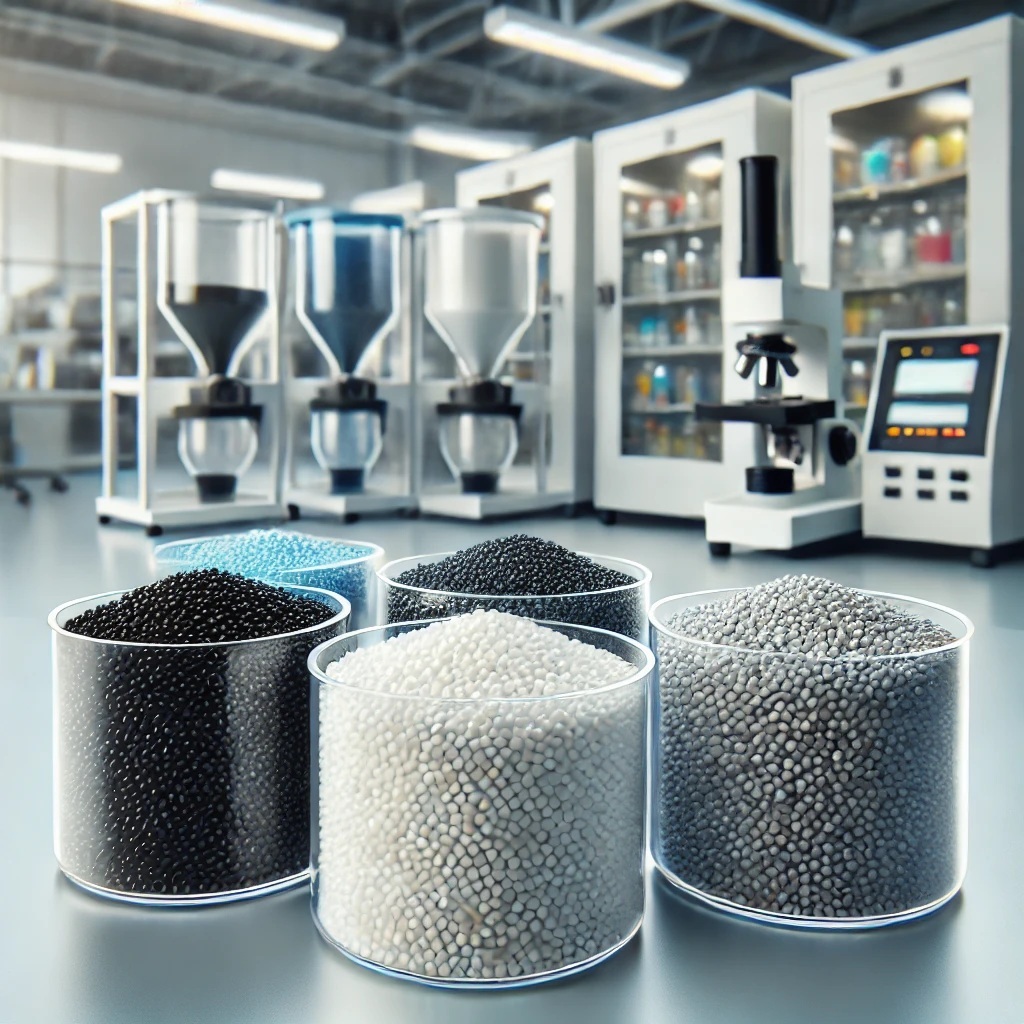

مستربچ چیست؟ این سوال رایج در میان فعالان حوزه پلیمر و پلاستیک است. مستربچ یک ترکیب پلیمری متمرکز از مواد افزودنی است که برای رنگدهی، بهبود خواص و ایجاد ویژگیهای خاص به پلیمرها اضافه میشود. این ماده به صورت گرانول یا پلت به پلاستیک پایه افزوده میشود تا خواص مکانیکی، نوری یا شیمیایی آن را تغییر دهد.

مستربچ معمولاً شامل سه بخش اصلی است: پایه پلیمری، افزودنی و حامل. پایه پلیمری مستربچ معمولاً از پلی اتیلن، پلی پروپیلن یا سایر پلیمرها تشکیل میشود. افزودنی در مستربچ میتواند شامل رنگدانه، آنتیاکسیدان، ضد حریق، ضد UV، لیزکننده و بسیاری دیگر از افزودنیهای تخصصی باشد.

اجزای مستربچ از چه موادی تشکیل میشود؟

اجزای مستربچ بهطور کلی شامل پایه پلیمری، افزودنیهای خاص و مواد حامل هستند. پایه معمولاً همان پلیمر اصلی مثل پلی اتیلن، پلی پروپیلن یا حتی اتیلن است. این پلیمرها وظیفه سازگاری بهتر مستربچ با مواد پلاستیکی اصلی را بر عهده دارند.

مواد افزودنی، بسته به هدف مستربچ، میتوانند شامل رنگدانههای معدنی و آلی، عوامل ضد الکتریسیته ساکن (مثل مستربچ آنتی استاتیک)، افزودنیهای روانکننده (مانند مستربچ لیزکننده) یا مستربچ ضد حریق باشند. در واقع، افزودنیهای مستربچ به تولید قطعات نهایی با خواص ویژه کمک میکنند.

انواع مستربچ چه هستند؟

انواع مستربچ به سه گروه اصلی تقسیم میشوند:

-

مستربچ رنگی: این نوع شامل درصد زیادی پودر رنگ است و برای رنگدهی به محصولات پلاستیکی بهکار میرود. مستربچ رنگی، یک مخلوط همگن از رنگدانهها و پلیمر پایه است.

-

مستربچ افزودنی: شامل افزودنیهایی نظیر ضد UV، آنتیاکسیدان، ضد حریق و … است. استفاده از مستربچ افزودنی باعث بهبود خواص محصول نهایی میشود.

-

مستربچ پرکننده (مثل مستربچ کربنات کلسیم): برای کاهش قیمت تمامشده به پلیمر و افزایش حجم کاربرد دارد.

رایجترین روش تولید قطعات رنگی از مواد پلاستیکی، استفاده از همین مستربچهاست که فرآیند تولید را سادهتر و خروجی تولید را افزایش میدهد.

فرآیند تولید مستربچ چگونه انجام میشود؟

فرآیند تولید مستربچ در چند مرحله انجام میشود. ابتدا مواد اولیه شامل پلیمر پایه، رنگدانهها و افزودنیها در میکسرهای مخصوص مخلوط میشوند. سپس مخلوط به اکسترودر وارد شده و پس از عبور از مارپیچ، به گرانولهای مستربچ تبدیل میشود.

در مرحله تولید، باید به درصد ژل، خروجی تولید و اندازه مناسب مستربچ توجه شود تا در مرحله بعدی (تولید قطعات نهایی)، محصول بتواند بدون مشکل فرآوری شود. استفاده از تجهیزات مناسب در مرحله تولید خود با مشکل خوراکدهی مواجه نمیشود.

چه موادی به عنوان پایه پلیمری مستربچ استفاده میشوند؟

پایه در فرآیند تولید مستربچ، اهمیت زیادی دارد. انواع پلیاتیلن، پلیپروپیلن، پلیاستایرن و اتیلن بهعنوان پایه پلیمری مستربچ استفاده میشوند. این انتخاب بر اساس نوع محصول نهایی و پلیمر مصرفی در فرآیند تولید انجام میشود.

پلاستیک پایه در فرآیند تولید باید با افزودنیها و رنگدانهها سازگاری کامل داشته باشد. در غیر این صورت، مستربچ نهایی نمیتواند در مرحله تولید خود عملکرد مناسبی از خود نشان دهد.

ویژگیهای مستربچ باکیفیت چیست؟

ویژگی های مستربچ خوب شامل توزیع یکنواخت رنگ و افزودنی، سازگاری با پلیمر پایه، میزان خوراکدهی دقیق و روانسازی مناسب در فرآیند است. مستربچ میتواند باعث کاهش درصد ژل، خروجی تولید را افزایش داده و فرآیند را بهینه کند.

مستربچ حاوی افزودنی های تغلیظ شده، اگر بهدرستی فرمولبندی شده باشد، میتواند خواص نهایی محصول را بهشدت ارتقا دهد. افزودنی در مستربچ متفاوت بسته به نیاز محصول انتخاب میشود تا بهترین عملکرد ممکن حاصل گردد.

مزایای استفاده از مستربچ در صنایع مختلف

مزایای استفاده از مستربچ متعدد است: کاهش هزینهها، یکنواختی در خواص محصول نهایی، بهبود عملکرد فرآیند تولید و افزایش بهرهوری. بهعلاوه، استفاده از مستربچ باعث میشود افزودنیها با دقت بیشتری در پلیمر حل شوند.

به عنوان مثال، مستربچ ضد UV یا مستربچ آنتی استاتیک بهصورت متمرکز تولید میشوند و در مقدار کم، تأثیر زیادی دارند. این امر نهتنها باعث کاهش قیمت تمام شده میشود بلکه باعث عملکرد بهتر در طول زمان مصرف و انواع مصنوعات پلاستیکی میشود.

مستربچ رنگی، سفید و افزودنی چه تفاوتی دارند؟

مستربچ رنگی عمدتاً برای ایجاد ظاهر زیبا و یکنواخت در محصول بهکار میرود. رنگی از مواد پلاستیکی، افزودن پودر رنگ به تنهایی کافی نیست؛ بنابراین مستربچ رنگی، یک مخلوط استاندارد و کنترلشده را فراهم میکند.

مستربچ سفید معمولاً شامل تیتانیوم دیاکسید است و در محصولات روشن کاربرد دارد. در مقابل، مستربچ افزودنی بر ویژگیهایی مانند مقاومت در برابر اشعه UV، شعلهپذیری، و بارهای الکتریکی تمرکز دارد.

مستربچ در کدام صنایع بیشترین کاربرد را دارد؟

مستربچ در صنایع بستهبندی، خودرو، لوازم خانگی، صنایع دارویی، کشاورزی و فیلمهای پلاستیکی کاربرد وسیعی دارد. تولید فیلمهای پلاستیکی، لایههای فیلم با استفاده از مستربچ، بهبود خواص سطحی و ظاهری را در پی دارد.

در صنایع خودروسازی، استفاده از مستربچ ضد حریق و آنتیاستاتیک برای ایمنی و عملکرد بهتر محصول نهایی بسیار حیاتی است. همچنین، در تولید برخی تجهیزات و لوازم پزشکی نیز از مستربچ با افزودنیهای خاص استفاده میشود.

چگونه میتوان مستربچ مناسب برای تولید را انتخاب کرد؟

برای انتخاب مستربچ مناسب باید به نوع پلیمر پایه، خواص مورد نظر در محصول نهایی، شرایط فرآیند تولید و درصد افزودنی مستربچ در کاربردی مشخص توجه کرد. میزان مصرف مستربچ پایین در صورت فرمولبندی صحیح، عملکرد بالایی را تضمین میکند.

همچنین، اندازه مناسب مستربچ و میزان خوراکدهی افزودنی در مستربچ باید کنترل شود تا نهایی، استفاده از مستربچ افزودنی در خط تولید بدون مشکل انجام شود. توصیه میشود برای هر کاربرد، مستربچ پلیمری توصیه شده توسط تولیدکننده معتبر استفاده شود.

جمعبندی

-

مستربچ ترکیبی از پلیمر، افزودنی و رنگدانه برای بهبود خواص محصول نهایی است.

-

انواع مستربچ شامل رنگی، افزودنی و پرکننده است.

-

فرآیند تولید مستربچ با اکسترودر انجام شده و به صورت گرانول در میآید.

-

استفاده از مستربچ باعث افزایش کیفیت، کاهش هزینه و بهینهسازی فرآیند تولید میشود.

-

انتخاب مستربچ مناسب باید بر اساس نوع پلیمر، خواص مورد انتظار و نوع فرآیند باشد.

-

کاربرد مستربچ در صنایع گستردهای از جمله بستهبندی، خودرو، پزشکی و کشاورزی وجود دارد.

-

مستربچ میتواند به عنوان یک افزودنی کلیدی در تولید محصولاتی با ویژگیهای خاص استفاده شود.

-

استفاده صحیح از مستربچ باعث خروجی تولید بالا، کاهش ژل و یکنواختی خواص فیزیکی و نوری محصول میشود.